I verden av kjøttbehandling, skjære- og deboneringslinje står som et vitnesbyrd om vidunder med moderne ingeniørfag og automatisering. Dette sofistikerte systemet spiller en avgjørende rolle i å transformere rå kadaver til markedsklare kjøttprodukter med presisjon, effektivitet og hygiene som manuelle prosesser aldri kunne oppnå. Etter hvert som etterspørselen etter kjøttprodukter av høy kvalitet fortsetter å stige, blir det stadig viktigere å forstå vanskelighetene og fordelene ved å kutte og utføre linjer.

Evolusjon og teknologiske fremskritt

Utviklingen av å skjære og utføre linjer har vært drevet av behovet for økt produktivitet, konsistens og matsikkerhet. Tidlig kjøttbehandling var sterkt avhengig av dyktige slaktere som manuelt kuttet og debonert kjøtt, en tidkrevende og arbeidsintensiv prosess utsatt for menneskelig feil og variabilitet. I dag integrerer kutting og deboneringslinjer avanserte teknologier som robotikk, datamaskinvisjon og kunstig intelligens for å effektivisere operasjoner.

Moderne systemer er utstyrt med skjæreverktøy med høy presisjon, automatiserte deboneringsmaskiner og sofistikerte sensorer. Disse komponentene fungerer i harmoni for å sikre at hvert kjøttstykke kuttes nøyaktig og konsekvent i henhold til spesifiserte standarder. Integrering av datasynsteknologi gir mulighet for overvåking og justeringer i sanntid, og sikrer optimalt utbytte og minimalt avfall.

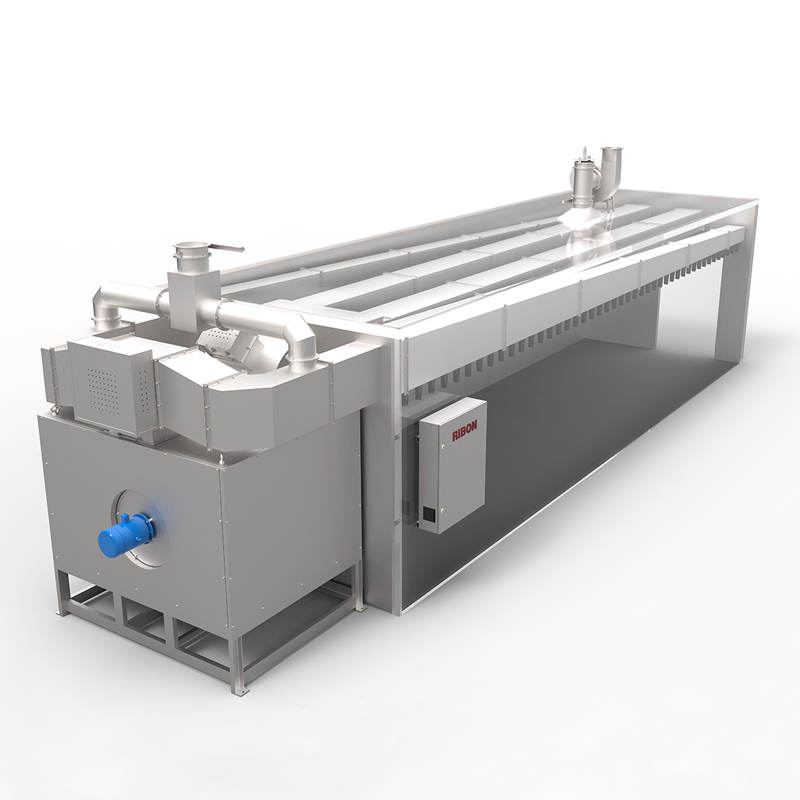

Komponenter i en skjære- og deboneringslinje

En skjære- og deboneringslinje består vanligvis av flere sammenkoblede komponenter, hver designet for å utføre spesifikke oppgaver effektivt:

Primær skjærestasjon: Det første stadiet der kadaver er delt inn i primære kutt. Høyhastighetssager og kniver brukes til å skille hovedseksjoner som skuldre, liner og ben.

Deboningstasjon: På dette stadiet fjerner automatiserte deboneringsmaskiner bein fra primære kutt. Disse maskinene er utstyrt med presisjonsblader og mekaniske armer som følger programmerte stier for å trekke ut bein mens de minimerer kjøtttap.

Trimming og porsjonering: Etter utnyttelse blir kjøttkutt trimmet for å fjerne overflødig fett og bindevev. Avanserte porsjonsmaskiner kuttet deretter kjøttet i spesifikke størrelser og former, klart til emballasje.

Kvalitetskontroll: Integrerte sensorer og kameraer inspiserer kjøttet for kvalitet, og sikrer at kutt oppfyller strenge standarder. Eventuelle avvik blir automatisk korrigert eller flagget for ytterligere inspeksjon.

Emballasje: Det siste trinnet innebærer vakuumforsegling, merking og tilberedning av kjøttprodukter for distribusjon. Automatiserte emballasjelinjer sikrer at hvert produkt er sikkert innpakket og merket med viktig informasjon.

Fordelene med å kutte og utføre linjer

Vedtakelsen av skjære- og deboneringslinjer gir mange fordeler for kjøttprosessorer:

Økt effektivitet: Automatisering reduserer behandlingstid og arbeidskostnader betydelig. En godt designet linje kan behandle store mengder kjøtt raskt og nøyaktig.

Konsekvent kvalitet: Avanserte sensorer og robotikk sikrer ensartethet i kjøttkutt, og forbedrer produktkvaliteten og forbrukertilfredsheten.

Forbedret matsikkerhet: Automatiserte systemer minimerer menneskelig kontakt med kjøtt, og reduserer risikoen for forurensning. I tillegg hjelper overvåkning av sanntid og datainnsamling med å opprettholde hygiene-standarder.

Forbedret utbytte: Presisjonskjæring og utbyggingsteknikker maksimerer kjøttutbyttet fra hvert kadaver, reduserer avfall og øker lønnsomheten.

Sporbarhet og datahåndtering: Moderne systemer er utstyrt med programvare som sporer hvert kjøttstykke gjennom prosesseringslinjen, og gir verdifulle data for lagerstyring, sporbarhet og overholdelse av myndighetskrav.